Desarrollamos un método de análisis basado en el comportamiento de las diferentes variables física, químicas y de procesos administrativos, de esa manera se determina la eficiencia del equipo o del proceso para detectar deficiencias energéticas o administrativas que dan como resultado la pérdida de la rentabilidad empresarial o comercial que tiene la institución. Para asegurar que la deficiencia sea eliminada implementamos nuevas tecnologías o procedimientos para obtener el beneficio económico de nuestros clientes.

El mantenimiento predictivo es una técnica para pronosticar el punto futuro de falla de un componente de una maquina, o sustitución oportuna de un elemento de la máquina de tal forma que dicho componente pueda reemplazarse, con base en un plan, justo antes de que falle. Así, el tiempo muerto del equipo se minimiza y el tiempo de vida del componente se maximiza. “Ingeniería en Procesos y Mantenimiento Industrial” creo un modelo conjuntando las diversas técnicas actuales y aquellas que se están iniciando en las grandes instituciones. El modelo de mantenimiento Predictivo creado esta manejado por personal experto con reconocimientos de diversas instituciones que avalan la capacidad del personal técnico. El Modelos de herramientas predictivas están comprendren los siguientes servicios:

TECNICAS APLICADAS AL MANTENIMIENTO PREDICTIVO:

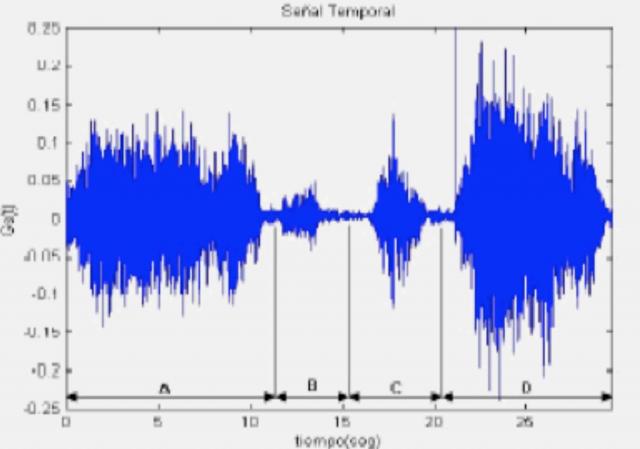

Análisis de Vibraciones:

Las consecuencias de las vibraciones mecánicas son el aumento de los esfuerzos y las tensiones, pérdidas de energía, desgaste de materiales, y las más temidas: daños por fatiga de los materiales, además de ruidos molestos en el ambiente laboral etc.

El interés principal es monitorear el comportamiento de las vibraciones y cuando sea necesario se deberá interpretar las amplitudes predominantes de las vibraciones detectadas en el elemento o máquina, la determinación de las causas de la vibración, y la corrección del problema que ellas representan

ANÁLISIS DE ACEITES

Es un análisis cuyo objetivo principal es determinación del estado del aceite, nivel de desgaste y contaminación entre otros.

Esta herramienta nos asegura que tendremos: Máxima reducción de los costos operativos. Máxima vida útil de los componentes con mínimo desgaste. Máximo aprovechamiento del lubricante utilizado .

En cada muestra podemos conseguir o estudiar los siguientes factores que afectan a nuestra maquina:

Elementos de desgaste: Hierro, Cromo, Molibdeno, Aluminio, Cobre, Estaño, Plomo. Conteo de partículas: Determinación de la limpieza, ferrografía.

Contaminantes: Silicio, Sodio, Agua, Combustible, Hollín, Oxidación,

Del análisis y las tendencias a de este modo de técnicas ampliamente investigadas y experimentadas, y con la utilización de equipos de la más avanzada tecnología se logrará disminuir drásticamente: Tiempo perdido en producción en razón de desperfectos mecánicos. Desgaste de las máquinas y sus componentes.

Horas hombre dedicadas al mantenimiento y consumo general de lubricantes

TERMOGRAFÍAS

La gran mayoría de los problemas y averías en el entorno industrial ya sea de tipo mecánico, eléctrico y de fabricación están precedidos por cambios de temperatura que pueden ser detectados mediante la monitorización de temperatura con sistema de Termovisión por Infrarrojos. Con la implementación de programas de inspecciones termo graficas en instalaciones, maquinaria, cuadros eléctricos, etc. es posible minimizar el riesgo de una falla de equipos y sus consecuencias.

ANÁLISIS DE VARIABLES FÍSICAS

Esta parte de las herramientas predictivas esta siendo implementada por las industria Química ya que se ha encontrado que muchas de las causas de la fallas en las maquinas nos debidas a factores físicos de la propia operación de la maquina y que no son detectados hasta que baja la Disponibilidad de la misma y esto lleva a la perdida de producción , como por ejemplo: la Presión diferencial de los filtros de aceites, el bajo flujo de agua de enfriamiento, la reducción del flujo de aceite, la falta de grasa en baleros, la temperatura de los rodamientos , etc.

BENEFICIOS